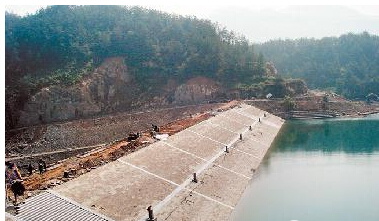

1 技術(shù)難題

1精度要求高,造孔過程中垂直度難于控制;2地質(zhì)情況復(fù)雜,存在嚴(yán)重漏漿現(xiàn)象,部分壩基巖石內(nèi)存有發(fā)育溶洞,存在槽段和壩體塌壩風(fēng)險(xiǎn);3清碴不徹底,墻底淤積太厚;4接頭孔刷洗不到位,墻身夾泥,接頭滲漏水嚴(yán)重;5斷樁使墻體穩(wěn)定性、防滲透性降低。

2 解決對(duì)策

2.1 精度保證

當(dāng)前由于成槽機(jī)械精度不高,穩(wěn)定液品質(zhì)差,常有塌孔、沉碴堆積、成槽形狀不規(guī)則。在現(xiàn)有的機(jī)械技術(shù)條件下,為有效保證防滲墻精度,一方面用鉆劈法,改進(jìn)鉆具,用CZ-30、CZ-22型沖鉆機(jī)(或沖擊反循環(huán)鉆機(jī))直接成槽;另一方面采用兩鉆一抓法,即采用沖擊鉆機(jī)施工主孔(或?qū)Э祝米ザ纷ト「笨祝ɑ驅(qū)Э字g土體),然后再用鉆機(jī)施工卵石層和基巖層并成槽。開槽精度控制在1/2000內(nèi),抓斗采用全自動(dòng)電腦控制液壓6500型(帶自動(dòng)糾偏系統(tǒng)),同時(shí)施工中采用多種監(jiān)測(cè)手段,有效保證了槽段幾何尺寸和垂直度。在造孔中采用高質(zhì)量的膨潤(rùn)土泥漿固壁,泥漿粘度按30~60s控制,比重控制在1.09~1.2g/ cm3,保證槽壁的穩(wěn)定性和成型性。

2.2 防塌堵漏措施

由于壩體地質(zhì)條件復(fù)雜,存在多處嚴(yán)重漏失地層、強(qiáng)滲漏帶以及基巖內(nèi)溶洞發(fā)育等不良地層,為解決復(fù)雜漏失地層造孔難題,發(fā)明了“大口徑護(hù)壁管防塌堵漏灌漿新技術(shù)”(此項(xiàng)技術(shù)已獲國(guó)家專利),主要設(shè)備有:大口徑護(hù)壁管(Φ550、Φ505mm),2×100t自動(dòng)液壓拔管機(jī),專用鉆具及抽砂工具等配套設(shè)備。主要施工方法:用鉆機(jī)施工至漏失地層上1~2m時(shí)(此段深度一般控制在43m,48~51m),停止鉆進(jìn)并下入護(hù)壁管,然后把管外壁用粘土封填,使管內(nèi)外隔離,用專用鉆具在管內(nèi)打插漏失層,填入填灌材料(砂、碎石、絮凝混凝土、絮凝砂漿、黃豆砂漿等),針對(duì)不同漏失地層及時(shí)調(diào)整填灌材料。此項(xiàng)技術(shù)對(duì)處理基巖內(nèi)溶洞特別有效,解決了副壩嚴(yán)重漏漿段造孔難題,有效避免了槽段或壩體塌壩風(fēng)險(xiǎn)。此項(xiàng)技術(shù)填補(bǔ)了國(guó)內(nèi)在處理嚴(yán)重漏失地層、強(qiáng)滲漏帶,貫通溶洞方面的技術(shù)空白。

2.3 孔底落淤

采用反循環(huán)與抽砂筒法相結(jié)合的施工方法進(jìn)行孔底清淤,對(duì)孔底細(xì)砂成份采用膠凝材料(如水泥、膨潤(rùn)土等)膠結(jié)清除。施工時(shí)將膠凝材料系于鉆頭底部,放至孔底后進(jìn)行鉆打,經(jīng)過一定時(shí)間膠結(jié)材料把細(xì)砂膠結(jié)在一起,用抽砂筒進(jìn)行抽砂,使細(xì)砂成份被抽出,保證1h內(nèi)孔底落淤淤積厚度在10cm以內(nèi),保證了混凝土與基巖有效連接。

2.4 接頭連接技術(shù)

在有效控制接頭孔垂直度的前提下,采用“接頭管法新工藝”,該工藝是在一期槽段混凝土澆筑前,將直徑(Φ800mm) 與墻厚度相同的接頭管置入接頭孔位置,待混凝土澆筑完畢達(dá)到一定強(qiáng)度后,用2×308t自動(dòng)液壓拔管機(jī)拔出接頭管,形成接頭孔。接頭管新工藝節(jié)約了接頭孔部位的混凝土原材料,不需要再對(duì)接頭孔混凝土進(jìn)行二次鉆鑿,即可直接形成接頭孔,這種工藝可以顯著提高防滲墻接頭孔的施工工效,大幅度降低施工成本,且施工質(zhì)量可靠,是一種施工快捷、高效、節(jié)能、低耗的施工工藝。在此段防滲墻施工中已成功使用數(shù)次,先后試驗(yàn)成功了30m、40m拔管深度,取得了成功經(jīng)驗(yàn)。在二期槽段澆筑混凝土前用多極刷子鉆頭對(duì)孔壁連接位置進(jìn)行長(zhǎng)時(shí)間的刷洗,直到刷子鉆頭上不帶泥屑為止,由于接頭孔使用了接頭管新技術(shù),孔壁較規(guī)則,刷洗質(zhì)量保證,一期槽段與二期槽混凝土能緊密連接,保證了墻體有良好的抗?jié)B性。

2.5 澆筑質(zhì)量控制

嚴(yán)格按規(guī)范要求下設(shè)導(dǎo)管,在澆筑過程中控制下料速度和各導(dǎo)管的下料量,使槽段內(nèi)混凝土上升速度和高度基本一致,避免局部混凝土夾泥;必須控制導(dǎo)管拆卸速度和埋設(shè)深度,避免導(dǎo)管提脫,防止墻體混凝土出現(xiàn)骨料集中和斷樁現(xiàn)象。在澆筑中改變傳統(tǒng)的鉆機(jī)提升導(dǎo)管法,研制了1.5t電動(dòng)卷揚(yáng)門架機(jī)提升導(dǎo)管,使導(dǎo)管能夠平穩(wěn)升降,有效避免了導(dǎo)管提脫。

2.6 質(zhì)量檢測(cè)

混凝土防滲墻在施工完一段時(shí)間后,用鉆孔取芯法、CT檢查,發(fā)現(xiàn)防滲墻混凝土骨科分布均勻,未見蜂窩麻面,孔底落淤一般在8cm以內(nèi),接頭混凝土連接緊密,沒有夾泥現(xiàn)象,特別是在接頭管施工范圍內(nèi)接頭連接沒有明顯接縫。通過注水試驗(yàn)檢查。說明采用上述施工方法對(duì)混凝土防滲施工質(zhì)量是有保證的。